Sarreguemines/Haiger – Zum Schweißen von Aluminiumbauteilen vertraut die AKG-Gruppe am französischen Standort Sarreguemines auf Hightech-Automation von CLOOS. Die Spezialisten für Wärmetauscher und Kühlsysteme nutzen zwei CLOOS-Roboteranlagen sowie zahlreiche Handschweißgeräte in ihrer Fertigung. „Mit den beiden Roboteranlagen haben wir unsere Produktivität deutlich gesteigert“, erklärt Sacha Jung, Geschäftsführer von AKG France. „Durch den Einsatz des Schweißrauchabsaugbrenners und des Lasersensors an dem neuen Robotersystem konnten wir erhebliche Energieeinsparungen und verbesserte Arbeitsbedingungen realisieren.“

Die AKG-Unternehmensgruppe entwickelt und produziert seit mehr als 100 Jahren Hochleistungswärmetauscher sowie komplette Kühlmodule und -systeme für die Bereiche Baumaschinen, Druckluftanlagen, Industriekühler, Land- und Forstmaschinen, Fahrzeugbau, Schienenfahrzeuge, Luftfahrt, Kommunalfahrzeuge, Hausgeräte und Sonderanwendungen. Mehr als 3.500 Mitarbeitende fertigen im Jahr über 2,5 Millionen Wärmetauscher in unterschiedlichen Ausführungen. Neben dem französischen Standort gibt es 10 weitere eigenständige Produktionsstätten sowie 14 Vertriebsgesellschaften auf der ganzen Welt. Als weltweit führender Anbieter von kundenorientierten Systemlösungen, setzt die AKG Group auf höchste Qualitätsstandards. Deshalb setzt AKG auf automatisierte Schweißlösungen von CLOOS.

Hightech-Robotersystem steigert Produktivität

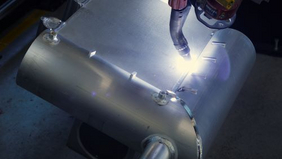

Die erste Roboteranlage am französischen Fertigungsstandort hat das Unternehmen bereits im Jahr 2015 in Betrieb genommen. Letztes Jahr folgte dann eine weitere Roboteranlage mit Hightech-Automatisierungskomponenten. Herzstück des Systems ist der QIROX-Roboter QRC-350-E. Die hohe Reichweite des 7-achsigen Roboters vereinfacht und beschleunigt das Schweißen der komplexen Werkstücke. Der C-förmige Ständer positioniert den Roboter über Kopf an einem festen Ausleger. Diese Position des Roboters ermöglicht eine bessere Zugänglichkeit zum Werkstück und vereinfacht das Schweißen größerer Werkstücke.

Der C-Ständer ist auf einer Bodenbahn montiert, die den Roboter in horizontaler Richtung bewegt. Die neue Roboteranlage besteht aus zwei Stationen, die flexibel für unterschiedliche Bauteile eingesetzt werden können. Durch das 2-Stationen-Prinzip der Roboteranlage ist ein Einlegen der Bauteile in der einen Station, während der Roboter in der anderen Station schweißt, problemlos möglich – ein enormer Zeitgewinn im Prozessablauf. „Mit der neuen Roboteranlage konnten wir die Taktzeiten im Vergleich zum Handschweißen deutlich reduzieren“, freut sich Alex Reiff, Leiter der Schweißfertigung.

Brennerintegrierte Rauchgasabsaugung

Die neue Anlage ist mit einer brennerintegrierten Rauchgasabsaugung ausgestattet. Diese bietet eine sichere und wirksame Absaugung des Schweißrauchs direkt an der Quelle. Bis zu 95 Prozent des Rauchs werden direkt während des Schweißvorgangs am Entstehungsort in Lichtbogennähe eliminiert. Bei der ersten Roboteranlage musste AKG noch in ein aufwendiges Absaugsystem mit Vorhängen, aufwändige Rohrsysteme und ein großes Filtergerät investieren, um die belastete Luft abzusaugen und zu reinigen. Beim Absaugen direkt am Schweißbrenner ist das Volumen der belasteten Luft nun viel geringer. Durch den Einsatz des Absaugschweißbrennersystems musste AKG deutlich weniger in Absaugtechnik, Luftführungssystem und Filtergerät investieren – bei gleichem Effekt. Ein flexibler Schlauch mit einem kleinen Durchmesser ersetzt das aufwändige Rohrsystem für das Ableiten der verunreinigen Luft zum Filtergerät. Durch das geringere Volumen der belasteten Luft ist ein kleineres Filtergerät notwendig. Ein weiterer Vorteil: Durch die optimierte Energieeffizienz sowie die minimierten Aufwände für Reinigung und Ersatz der Filterkomponenten reduzieren sich die Betriebskosten erheblich. Zudem konnte AKG durch die brennerintegrierte Rauchgasabsaugung sogar den gesamten Fertigungsablauf deutlich vereinfachen und beschleunigen. Während die erste Anlage aufwändig per Hand bestückt werden musste, kann in der neuen Anlage aufgrund des eingesparten Platzbedarfs eine Kranlösung zum Ein- und Auslegen genutzt werden.

Das freut vor allem die Fertigungsmitarbeiter. „Für mich ist der größte Vorteil der neuen Anlage die direkte Absaugung an der Schweißstelle“, erklärt Anlagenbediener Mickaël Thielges. „Dadurch steht mehr Platz nach oben zur Verfügung, um die verschiedenen Transportarbeiten mit dem Hallenkran durchzuführen.“ Nicht zuletzt profitieren die Mitarbeiter von der reinen Luft und die bessere Arbeitsumgebung durch die direkte Rauchgasabsaugung.

Carl Cloos Schweißtechnik GmbH

Carl-Cloos-Straße 1, 35708 Haiger

Stefanie Nüchtern-Baumhoff

Tel. +49 (0)2773 85-478

E-Mail: stefanie.nuechtern@cloos.de