作为面向未来的建筑钢构架解决方案行家,Schwevers非常重视工业和商用建筑领域的创新技术。CLOOS智能机器人系统不仅通过其专业性让该公司深得客户信赖,也赢得了员工的一致好评。正是因为QIROX RoboScan的编程耗时极短、操作简单,如今单产品也可以实现自动化焊接了。

“我对这套系统非常满意。”福格特(Maximilian Vogt)先生说道,作为设备操作员,他还是第一次接触机器人系统。“这套系统其实很好懂,我接受了一次基本的机器人培训后就已经可以操作它了,而且它让我的工作变得很有意思。”直到一月底,他还只知道手工焊,但欣然接受了公司通过自动化解决方案简化日常生产工作的决定。

2012年,为满足最高的生产要求,这家专业建造仓库和生产车间的企业将总部从盖尔登迁至卡尔卡尔(Kalkar),总面积为21,000m²,截至目前共有63名员工。这家公司历史悠久,有超过60%的业务伙伴都是既有客户,不论是经验还是能力上,从咨询到装配和实施,他们都很欣赏Schwevers注重成本和质量的生产理念。从一开始的设计到整体车间的最终交付,公司提供兼具功能性、灵活性和创造性的钢结构建筑解决方案。

为在最短的时间内用QIROX RoboScan生成自动焊接程序,2020年11月, CLOOS机器人系统就已经完成安装。从2021年1月底起,这套Schwevers专属的机器人系统就已经投入使用。

新科技让员工充满工作热情

这套设备是Schwevers的第一套机器人系统,因此对公司来说格外重要是:该全自动系统能满足最高的安全要求。另外,决策者还很看重使用QIROX RoboScan的人不必具备详细的机器人知识。同时,公司也希望通过本次投资来应对当今的数字化变革,尽早采用高新技术,在自动化领域积攒经验。

除了这套系统,该公司还有包括QINEO Pulse在内的16台焊接电源。“我们几十年来一直信任克鲁斯的焊接技术。”公司总经理Schwevers(Heinz Schwevers)先生微笑着补充道,“CLOOS焊机比我还早进入公司。”

早在2020年初,公司就已经通过了自动化的决议。因为在钢铁和金属制造产业中,小批量自动化焊接的编程时间格外长,所以Schwevers最终选择了QIROX RoboScan。选择标准之一就是该系统易于操作,每个焊工都应该能够轻松学会如何使用它。多亏一开始就跟进项目的同事,让后期实施无比畅通。即使是最初抱有怀疑态度的员工也很快因为新技术的引进而打消了疑虑。

“我们想用自动化技术武装我们的手工焊工,这样一来,他们就能从实践中学习,在日常工作中掌握新的技能。”Schwevers接着说道。

如今,公司共有八个手工焊工和一套QIROX RoboScan。“用QIROX RoboScan编程实在是简单太多了。”设备操作员贝格坎普(Marcel Bergkämper)高兴地说道。他对克鲁斯的机器人并不陌生,因为他在其他公司工作的时候就积攒了很多相关经验,并总结道:“我之前必须要做的编程现在都由系统自动完成了,所以工作轻松了不少。”

应用中的QIROX机器人

从钢结构到整体车间落地,Schwevers为客户提供全方位一站式的厂房建造服务。为私人建造的轿车大厅,与大型建筑公司订单的要求有所不同。因此机器人系统也必须具有极高的灵活性。

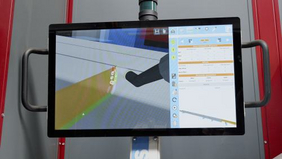

比如带盖板和底板的大型钢梁就是用单工位模式进行加工的。首先,操作员把工件放在机器人系统的工位上;然后,安装在横向移动装置上的扫描仪对机器人的工作区域进行扫描,再将信息储存起来。这套系统可以识别角焊缝、对接焊缝和搭接焊缝等,并把已保存的数据转换为3D模型,显示在屏幕上。通过将该模型与QIROX RoboScan中保存的工件几何形状进行对比后,系统会自动生成焊接程序。操作员可以检查结果并且修改焊缝长度或更改焊接方向。之后,QIROX RoboScan将包括所有焊接参数的焊接程序传输到机器人控制系统中,就可以在显示屏上一键开启焊接作业了。

接下来,就轮到这套系统的核心部分——六轴机器人QIROX QRC-350上场了。它安装在固定于地面线性导轨的C型支架上,并且可以水平移动。

因为焊接程序里的所有焊接参数(如焊接速度、送丝速度和气体等)都已经设置好,所以机器人可以直接开始工作。由于焊接机器人采用倒挂式安装,因此可达性极佳,能更好的接近工件。另外,这套系统可以轻松安装附加运动装置或进行扩展。MAG脉冲电弧还能确保在高速焊接时实现高品质焊缝。

焊接过程中使用了电弧传感器。在进行向上立焊时系统会定义一个焊丝摆动图形,图形里传感器的测量点都已编程完毕。同时,接触传感器与焊丝将共同作为“探针”使用。因为干净的喷嘴是焊接参数准确执行的前提,还能为良好的焊缝质量提供保障,所以全自动焊枪清洗装置也是该机器人系统中必不可少的一部分。

一套系统,八面玲珑

除了大型工件外,该系统还能生产包括加强肋和连接板在内的各种其他板材结构。Schwevers可以在单工位和双工位模式之间灵活切换。“这样一来,我们不仅可以自动焊接钢梁,还可以加工更小的零件,这确实为我们创造了看得见的附加值。我们很高兴身边有这样一个又专业又有能力的合作伙伴,能以绝对开放的态度和彼此尊重的方式完成所有的任务。”Schwevers总结道。

在双工位模式中,机器人在工位1上进行焊接的同时,工人便可在工位2完成上下料,这就大大节省了生产时间,从而缩短了项目的整体时间。由于系统的灵活性极高,所以安全设施也需要进行调整。为此,该系统采用了一些技术措施,比如固定的隔离保护装置(如安全围栏)或非接触式的安全装置(如光栅),可根据需要和工件灵活调整,从而保护操作员免受机器人运动的影响。

马库斯·罗姆菲(Markus Rompf)是CLOOS负责该项目的应用工程师。他经验丰富,对此自豪地表示:“一切都进行得顺风顺水。”接着他补充道:“在与Schwevers合作的过程中,我们不断优化软件,全面提高产品的辨识度;现在,QIROX RoboScan因此可以加工更多的零部件了。CLOOS和Schwevers之间的合作非常愉快。在我看来,这是一个彼此双赢的项目。”

Carl Cloos Schweisstechnik GmbH

Carl-Cloos-Strasse 1, 35708 Haiger

Stefanie Nüchtern-Baumhoff

电话: +49 (0)2773 85-478

邮箱: stefanie.nuechtern@cloos.de