【海格尔/凯尔】80年代起,Otto Nussbaum GmbH & Co. KG就已经开始采用卡尔克鲁斯焊接技术有限公司的焊接机器人设备了。Nussbaum是德国知名的举升机生产商,总部位于巴登符腾堡州的凯尔市。2018年,公司在成立七十五周年之际,实现了生产的全面现代化。用全新的QIROX焊接机器人装配焊接生产线,是他们制胜未来的关键。

Nussbaum公司是世界领先的汽车举升设备生产商,总部凯尔市近350名员工始终秉持着“We lift cars”的企业格言,每年为全球客户生产超过17000台举升机。如今,已有20多万台Nussbaum的举升设备在世界各个角落持续地运转着。

以焊接生产为核心

“客户所期待的举升机不仅要安全性高,还要能通过创新方案满足各种使用需求:举升平稳且快速、占地空间小等等。”Nussbaum公司的总经理沃尔克·菲尔德先生提到他们有非常高的生产质量要求,“焊缝质量是我们产品安全的决定因素。”焊接生产线是该公司最重要的生产环节之一,因此,焊接设备的使用效率和稳定程度就显得至关重要。“焊接车间是我们整个生产流程的核心。”菲尔德先生补充道,他同时还负责管理Nussbaum的生产和物流部门,“从焊接生产环节开始我们就按照客户的订单分门别类进行生产,也就是从这里开始,单独的部件被组装起来最终成为Nussbaum的举升机。”

早在80年代末,Nussbaum就已将机器人技术应用于自动化焊接生产中了。当时的七台焊接机器人已于2018年被全新的机器人设备替代。“从1985年起,我们购买的第一代克鲁斯机器人ROMAT就顺利地完成了每天的工作。”菲尔德先生接着说道。

全面改造生产

三年前,Nussbaum的管理层决定,对公司各个生产环节进行全面的现代化升级。此次改造的目的是提高生产能力和生产效率,从而提升企业竞争力。

Nussbaum大力投资机器人设备,一方面是希望通过加快焊接速度来提高生产效率;另一方面则想通过智能装置将定位焊集成到机器人工艺中,缩短焊接作业整体时间的同时延长电弧时间,并且将安装时间最小化。

焊接机器人的改装和安装工作是在设备运行时进行的,正常的生产不受任何影响。Nussbaum也借此机会重新设计了焊接车间,除了机器人设备,物流运输系统也得到了全面的优化和升级,以实现焊接生产效率的最大化。

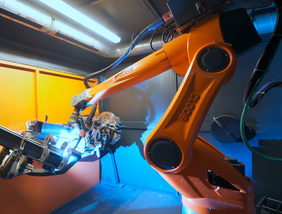

CLOOS紧凑型机器人设备

Nussbaum现有紧凑型机器人单元QIROX QR-CC-4.1三套、QIROX QR-CC-6一套以及机器人系统QIROX QR-CS-4两套,共计7台克鲁斯焊接机器人,另外还有5个手工焊接工作站用于焊接生产。

QIROX紧凑型单元QR-CC-4.1配有双工位工件变位机,可纵向变位及垂直旋转。变位机最大夹距延长至1.25米,每个工位的最大负载高达250千克,能轻松满足各种规格工件的加工需求。此外,升级版的工作站还配备专门为紧凑型设备量身打造的新版QIROX机器人QRH-280。

QIROX紧凑型机器人设备QR-CS-40配有双工位工件变位机及尾架,可纵向变位及垂直旋转。机器人采用站立式安装。在旋转轴的带动下,双工位进行纵向旋转,从而实现变位。

值得一提的是,模块化结构确保了工作站极大的可变性,个性化的扩展和加装轻松易行。

加速整体流程,精确重复生产

双工位设计可以实现两个工位交替上料,工人可以安全轻松地卸下已焊工件,并装上下一个待焊件,与此同时,机器人在另一个工位上进行高速焊接。这样一来,安装时间大大缩短,整个生产流程的效率大幅度提高。另外,新款机器人本身就具有高速、高动力的特点,这也是省时高效的重要因素。以前手工焊接需要两天才能焊好的举升机支撑结构,如今用机器人焊接只需四个小时便可完成。

此外,由于工艺的精确可重复性极高,机器人设备还能带来出色的焊接效果。“我们对生产的安全性和产品的质量有着极高的要求,因为焊缝质量对举升机的稳定性起着决定性的作用。”菲尔德强调道,“我们的客户主要是汽修厂,举升机将汽车固定并举升或降下,以支持汽修工在汽车下面对车底进行检查和维修。”

减少繁杂的组件种类,优化繁琐的焊件装置

在项目执行的过程中,Nussbaum在对自己的产品组件进行分析之后,也优化了产品开发,简化了焊件装置。“有些组件种类过于冗杂,通过对部分部件的重复利用和对不同厚度板材的调整,组件类型从20种减少到了4种。”经过这一改良,公司不仅节省了空间和成本,还大大降低了工作难度。

简单的焊件装置和集中采购一个生厂商的设备,还带来了一些冗余。Nussbaum现在可以直接将焊件装置和相应的焊接程序在最短时间内应用于另外一个相同类型的机器人上。

结果满意,超出预期

“焊接车间的新建远远地超出了我们最开始的预期。”菲尔德欣喜地说道,“新的焊接机器人设备落成之后,一流质量的举升机产量将达到每年3万台。”

这次全面改造,包括使用更高效的机器人、定位焊工艺的集成、部件类型的统一等等,使整体焊接时间减少了一半;原计划的投资回收期也缩短为不到两年。

公司员工也可以通过这次生产升级体验到更友好更人性的工作环境。相关的操作人员接受了深入且系统的培训,能够充分利用克鲁斯的创新焊接技术。培训课程分别在公司内部和克鲁斯培训中心开设,以确保工人能够尽快熟悉新设备。由于机器人承担起了恶劣工况下的施焊作业,因此,电弧辐射和焊接烟尘对工人的不利影响降到了最低。焊工则可以更加专注于工艺监测。

菲尔德还高度评价了和克鲁斯的合作关系:“克鲁斯是历史非常悠久的公司,也是一家技术非常先进的公司,今年刚刚度过了百年华诞。”菲尔德说道,“去年Nussbaum也庆祝了公司成立75周年,同样是一家集传统和创新于一身的企业。这是两家机械制造企业在一个如此复杂的项目上紧密合作的重要前提。”设备的售后服务由克鲁斯的指定代理商菲利普焊接技术有限公司负责。

基于此次自动化焊接的成功经验,Nussbaum计划将来在各个分公司继续投资机器人设备。所以会有更多的手工焊接工位升级成为自动焊接工作站。另外,因为产品种类多样,公司下一步计划在凯尔总部使用克鲁斯的离线编程软件QIROX RoboPlan。编程与焊接作业彼此独立,生产流程更加高效流畅,而且设备还可以彼此互联并集成到运行数据系统中。

Carl Cloos Schweisstechnik GmbH

Carl-Cloos-Strasse 1, 35708 Haiger

Stefanie Nüchtern-Baumhoff

电话: +49 (0)2773 85-478

邮箱: stefanie.nuechtern@cloos.de